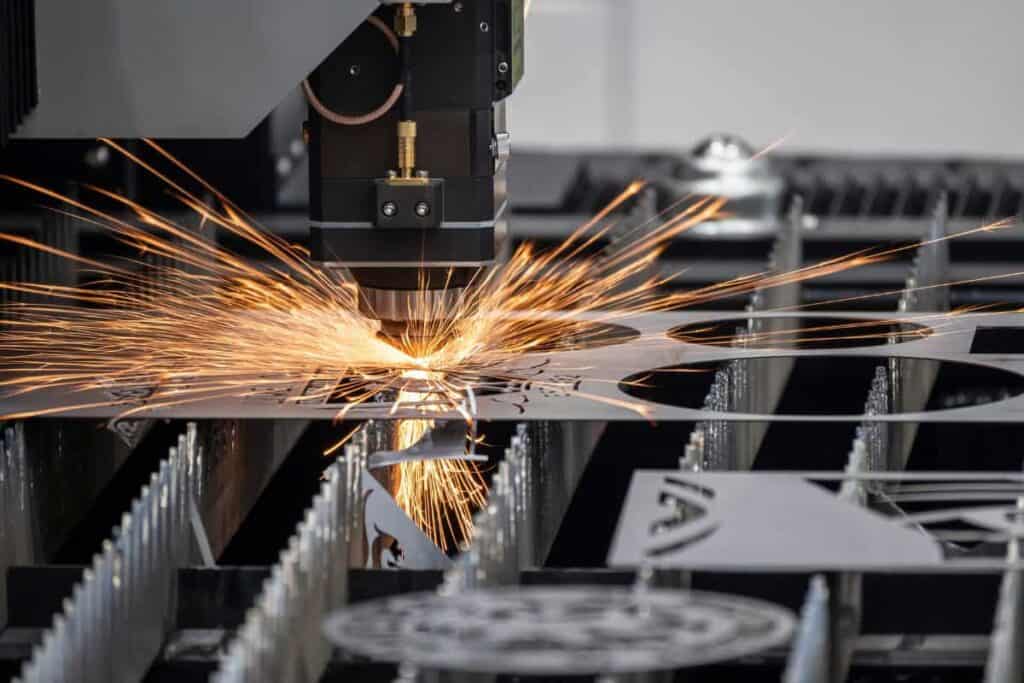

Binnen de moderne metaalbewerking zijn zowel fiber- als CO₂-lasersnijtechnologieën niet meer weg te denken. Beide methodes leveren betrouwbare snijresultaten, maar verschillen fundamenteel in werking, toepasbaarheid en rendementsvoordeel. De juiste keuze maken is van invloed op snelheid, snijkwaliteit en operationele kosten.

In deze blog worden de belangrijkste verschillen tussen fiber en CO₂ uiteengezet, met praktische inzichten over toepassingen, materiaalgeschiktheid en rendement. Van Hengstum Metaal deelt haar visie als technisch partner op basis van praktijkervaring in de verwerking van staal, RVS en aluminium.

Technische werking: van lichtbron tot snijkop

CO₂-lasers werken met een gasmengsel dat via spiegels naar de snijkop wordt geleid. De golflengte van de laser is relatief lang, wat zorgt voor een bredere bundel en een gelijkmatige warmteverdeling. Dit maakt de techniek zeer geschikt voor dikkere metalen en standaard plaatmateriaal.

Fiberlasers gebruiken daarentegen een actieve glasvezel als lichtversterker. Het licht wordt direct via optische vezels geleid, wat zorgt voor een kleinere bundeldiameter, een hogere energiedichtheid en meer focus op één punt. Dit resulteert in hogere snijsnelheid en nauwkeurigheid, vooral bij dunne metalen.

Toepassing op materialen

Fiberlasers zijn bijzonder geschikt voor reflecterende en fijnere materialen zoals RVS, aluminium en messing. De korte golflengte zorgt voor betere absorptie van het laserlicht, waardoor met minimale thermische belasting een scherpe snede ontstaat. Hierdoor zijn fiberlasers ideaal voor toepassingen met hoge eisen aan precisie en uitstraling.

CO₂-lasers presteren beter bij dikkere staalplaten of waar toleranties iets ruimer genomen mogen worden. Omdat de bundel breder is en de warmteverdeling stabiel, zijn ze goed inzetbaar bij eenvoudig plaatwerk of toepassingen met een ruwe nabehandeling.

Bij RVS lasersnijden of zichtwerk in aluminium is fiber de voor de hand liggende keuze. Voor constructiestaal of zware staalplaat kan CO₂ nog steeds rendabel zijn.

Snijkwaliteit en toleranties

Fiberlasers staan bekend om hun hoge snijprecisie, kleine snijbreedte en gladde randen. Ze veroorzaken nauwelijks bramen en verkleuringen, wat nabewerking vaak overbodig maakt. Ook fijne uitsparingen, kleine gaten en scherpe binnenhoeken kunnen zonder vervorming worden gesneden.

CO₂-lasers leveren een iets ruwere snijrand en kunnen meer warmte-inbreng veroorzaken. Voor toepassingen waarin nabehandeling standaard is of de esthetiek ondergeschikt is, vormt dat geen bezwaar.

Voor metaalbewerking op maat waarbij scherpe contouren en toleranties binnen enkele tienden gewenst zijn, is fiber de technisch betere keuze.

Energie-efficiëntie en onderhoud

Fiberlasers zetten een groter deel van het opgenomen vermogen om in effectief snijlicht en verbruiken aanzienlijk minder energie. Daarnaast hebben ze minder onderhoud nodig, doordat er geen spiegels of gasmengsels aan te pas komen.

CO₂-lasers zijn technisch complexer en gevoeliger voor slijtage van optische componenten. Denk aan regelmatige uitlijning van spiegels, onderhoud aan de resonator en gasverbruik. Dit vertaalt zich in hogere operationele kosten en een minder gunstig rendement bij lange productieruns.

Wanneer kiest u voor welke techniek?

De keuze hangt af van een combinatie van factoren: materiaaltype, dikte, gewenste toleranties en het verwachte productievolume. Fiber biedt snelheid, lagere energiekosten en superieure snijkwaliteit bij dun tot middeldik metaal. CO₂ komt tot zijn recht bij dikkere platen en standaard contouren, vooral in staaltoepassingen zonder hoge afwerkingseisen.

Van Hengstum Metaal werkt met beide systemen en adviseert per aanvraag welke techniek het beste resultaat biedt – technisch én economisch.

Conclusie

Fiber- en CO₂-lasersnijtechnologieën hebben elk hun sterke punten. Fiber excelleert in snelheid, energie-efficiëntie en precisie, terwijl CO₂ overtuigt bij zware plaattoepassingen waar eenvoud en robuustheid vooropstaan.

Voor elke bewerking is er een optimale snijstrategie. Dankzij onze ervaring en machinecapaciteit bieden wij altijd een oplossing die aansluit op materiaal, ontwerp en productie-eisen. De toekomst van metaalbewerking draait om slimme keuzes – en die beginnen bij de juiste techniek.