Metaal-WIKI

Lassen in de metaalbewerking: kennis, keuzes en toepassingen

Alles wat je moet weten over lassen

Lassen is één van de belangrijkste technieken binnen de metaalbewerking. Het verbindt materialen permanent, maakt sterke constructies mogelijk en vormt de basis voor talloze toepassingen in industrie, machinebouw, staalconstructies en productontwikkeling. Op deze metaal-wiki vind je alle essentiële informatie over lassen overzichtelijk bij elkaar. Van de verschillen tussen TIG, MIG/MAG, elektrode-, autogeen- en poederdeklassen tot materiaalgedrag, lasverbindingen, veiligheidsmaatregelen en kwaliteitseisen.

Deze gids is opgebouwd op basis van praktijkervaring binnen professionele metaalproductie. Je ontdekt niet alleen hoe de lasprocessen technisch werken, maar vooral wanneer je welke methode kiest, welke factoren de kwaliteit bepalen en hoe je de juiste voorbereiding treft. Gebruik deze pagina als naslagwerk of startpunt voor verdieping in specifieke technieken en onderwerpen.

Lasprocessen

Lassen kent verschillende technieken die elk hun eigen manier van warmte-inbreng, materiaalgedrag en laskwaliteit hebben. De keuze voor een lasproces hangt af van factoren zoals materiaalsoort, plaatdikte, gewenste sterkte, snelheid en afwerking. Hieronder vind je een overzicht van de meest gebruikte lasprocessen binnen de metaalbewerking, met hun kenmerken en typische toepassingen.

TIG lassen

TIG lassen is een nauwkeurige lastechniek waarbij een niet-afsmeltende wolfraamelektrode en een inert gas (argon) zorgen voor een stabiele, schone las.

Typische toepassingen:

- Dun plaatwerk

- RVS en aluminium

- Zichtwerk met hoge esthetische eisen

- Precisiewerk in machinebouw of food-industrie

MIG/MAG lassen

MIG/MAG lassen gebruikt een continu aangevoerde lasdraad en een gasbescherming. MIG werkt met inert gas (argon/helium), MAG met actief gas (CO₂ of menggas).

Typische toepassingen:

- Staalconstructies

- Seriewerk en productie

- Middeldikke platen

- Carrosserie, machinebouw, constructiewerk

Elektrode lassen (BMBE)

Elektrode lassen gebruikt een beklede staaf die zelf smelt en een beschermende slaklaag vormt tijdens het lassen.

Typische toepassingen:

- Buitenwerk (ongevoelig voor wind)

- Reparaties

- Moeilijk bereikbare plekken

- Dikkere materialen

Autogeen lassen

Autogeen lassen gebruikt een vlam van acetyleen en zuurstof om het metaal te smelten. Soms is geen toevoegmateriaal nodig.

Typische toepassingen:

- Dunwandige buizen

- Kleine constructies

- Installatietechniek

- Reparaties

Poederdek lassen (OP-lassen / SAW)

Poederdek lassen is een automatisch proces waarbij de lasboog verborgen zit onder een laag laspoeder, wat zorgt voor diepe en gelijkmatige lassen.

Typische toepassingen:

- Dikke platen

- Zware constructies

- Continu lange lassen

- Grote seriematige productie

| Methode | Nauwkeurigheid | Snelheid | Materialen | Bijzonder sterk in… |

|---|---|---|---|---|

| TIG | Hoog | Laag | RVS, alu | zichtwerk, dun plaat |

| MIG/MAG | Gemiddeld | Hoog | staal, alu | productie, seriewerk |

| Elektrode | Gemiddeld | Middel | staal | buitenwerk, reparaties |

| Autogeen | Laag/medium | Laag | staal | installaties, buizen |

| Poederdek | Hoog | Hoog | dik staal | grote constructies |

Materialen en toepassingen bij lassen

Materialen gedragen zich allemaal anders tijdens het lassen. De warmte-inbreng, vervorming, smeltkarakteristieken en benodigde lasmethode verschillen per materiaalsoort. Daarom is het belangrijk om te begrijpen hoe elk materiaal reageert, zodat je het juiste proces kunt kiezen en een betrouwbare verbinding maakt. Hieronder vind je een overzicht van de meest voorkomende materialen binnen de metaalbewerking en hun specifieke aandachtspunten.

Belangrijkste materialen om te lassen

Staal

Staal is het meest gebruikte materiaal in constructies en machinebouw. Het last gemakkelijk, is vergevingsgezind en geschikt voor veel processen, zoals MAG, MIG/MAG en elektrode lassen. Zowel dunne als dikke platen kunnen goed worden verbonden, waardoor staal veelzijdig inzetbaar is voor productie, reparatie en grote frames.

RVS (Roestvast staal)

RVS reageert gevoelig op warmte: het kan vervormen, verkleuren of zijn corrosiebestendigheid verliezen als het verkeerd wordt behandeld. Daarom wordt het vaak gelast met TIG of MIG/MAG. RVS is populair in de foodindustrie, pharma, precisietechniek en machinebouw — vooral wanneer een nette afwerking essentieel is.

Aluminium

Aluminium geleidt warmte snel en heeft een oxidehuid die de lasbaarheid beïnvloedt. Hierdoor vraagt het om nauwkeurige warmtebeheersing en een juiste voorbereiding. TIG en MIG zijn de meest gebruikte processen. Aluminium kom je veel tegen in lichte constructies, transportsectoren en toepassingen waar gewicht een belangrijke rol speelt.

Non-ferro materialen (koper, messing, nikkel, etc.)

Deze materialen smelten anders en warmen sneller op dan staal of RVS. Ze worden gelast voor specifieke technische toepassingen zoals elektrische componenten, industriële machines en warmtewisselaars. Lasprocessen en instellingen moeten nauwkeurig worden afgestemd op de legering.

Materialen en toepassingen bij lassen

Elk materiaal stelt zijn eigen eisen aan:

- warmte-inbreng

- lasproces (TIG, MIG/MAG, elektrode, SAW, etc.)

- voorbereiding van de lasnaad

- vervormingsgedrag

- nabehandeling of afwerking

- bescherming tegen verkleuring of oxidatie

Door te weten hoe een materiaal reageert, kies je niet alleen het juiste lasproces, maar ook de juiste instellingen en werkwijze. Daarmee maak je lasverbindingen die zowel sterk als duurzaam zijn.

Lasverbindingen en naadvormen

Lasverbindingen vormen de basis van iedere lasconstructie. De vorm van de lasnaad bepaalt hoe het smeltbad zich gedraagt, hoe diep de doorlassing is en hoe sterk de uiteindelijke verbinding wordt. Omdat elk materiaal en elke materiaaldikte anders reageert op warmte, is de keuze voor de juiste naadvorm essentieel. Hieronder vind je de meest gebruikte lasverbindingen binnen de metaalbewerking, inclusief een korte uitleg én advies voor een bijbehorende technische tekening of illustratie.

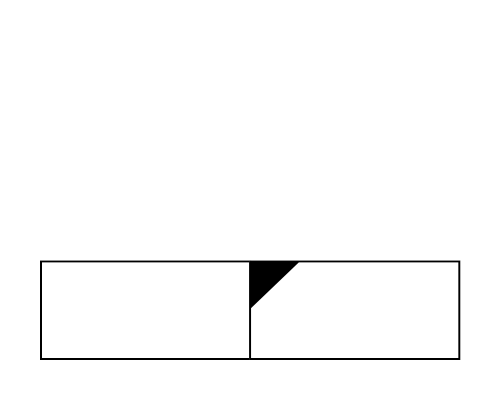

Hoeklas

Een hoeklas wordt toegepast wanneer twee platen haaks op elkaar staan. Deze verbinding komt voor in vrijwel alle constructies zoals kokers, frames en staalconstructies.

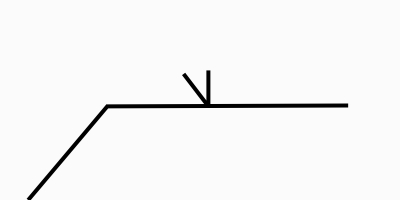

Lasteken:

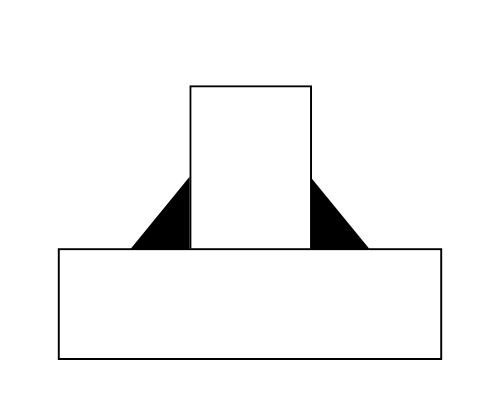

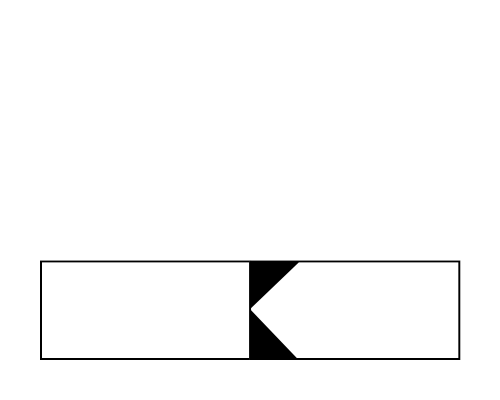

Dubbele hoeklas

Een dubbele hoeklas ontstaat wanneer beide zijden van een hoek worden gelast. Dit verhoogt de sterkte en wordt toegepast bij constructies die krachten uit meerdere richtingen moeten opvangen.

Lasteken:

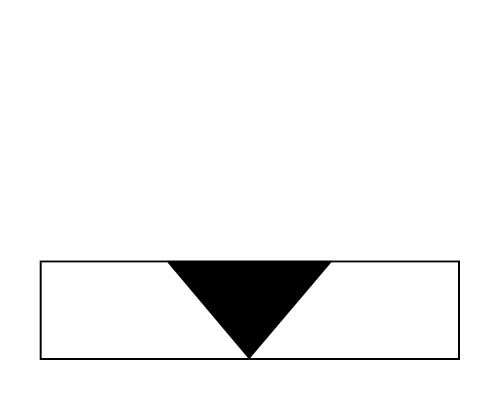

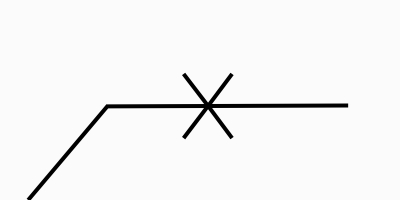

V-naad

Bij een V-naad worden de plaatkanten schuin afgeschuind zodat er ruimte ontstaat voor doorlassing. Dit is geschikt voor dikker materiaal en verbindingen waar sterkte belangrijk is.

Lasteken:

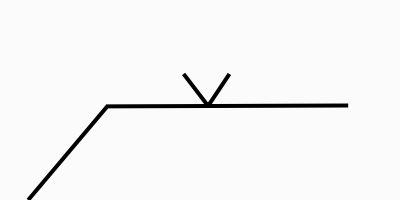

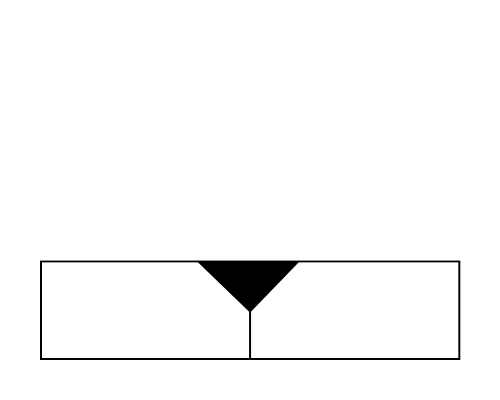

Halve V-naad

Bij een halve V-naad wordt slechts één plaatkant afgeschuind. Dit is handig wanneer slechts één zijde bereikbaar is, maar toch een sterke las moet worden gelegd.

Lasteken:

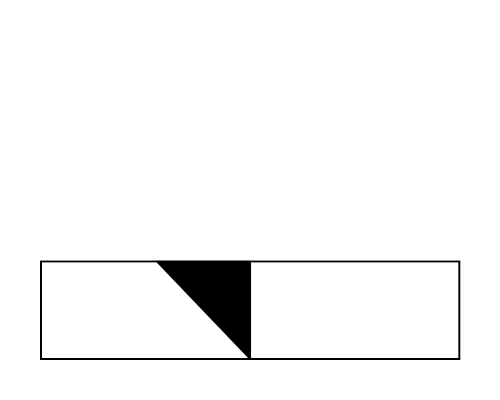

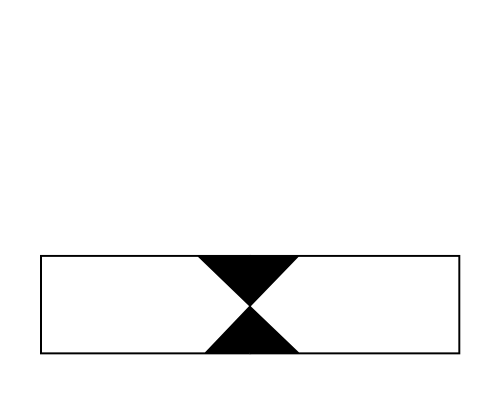

X-naad

Een X-naad bestaat uit een dubbele afschuining, waardoor de las van beide zijden kan worden gelegd. Perfect voor zware constructies en dikke platen.

Lasteken:

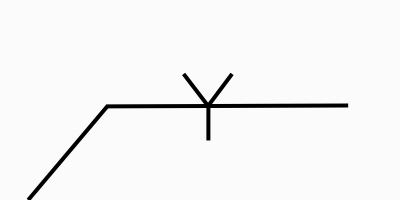

Y-naad

Een Y-naad heeft een asymmetrische, afgeronde afschuining die helpt om diep in te lassen met minder warmte-inbreng. Deze naadvorm komt voor bij dik materiaal en hoogwaardige verbindingen.

Lasteken:

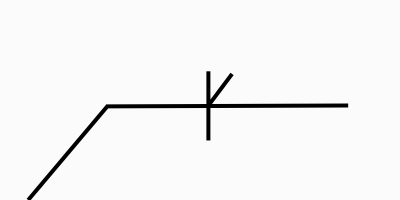

Halve Y-naad

Een halve Y-naad wordt toegepast wanneer slechts één zijde te lassen is, maar toch voldoende doorlassing nodig is. De asymmetrische vorm maakt de verbinding geschikt voor beperkt toegankelijke constructies.

Lasteken:

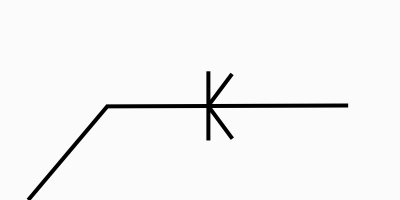

K-naad

De K-naad wordt gebruikt wanneer één zijde moeilijk bereikbaar is, maar er toch volledige doorlassing nodig is. Het is een asymmetrische naad die één keer afgeschuind wordt.

Lasteken:

Overige aandachtspunten bij lasverbindingen

Het kiezen van de juiste lasverbinding gaat verder dan alleen de vorm van de naad. Enkele belangrijke factoren spelen een rol in de kwaliteit, sterkte en verwerkbaarheid van de verbinding.

Lasnaadvoorbewerking

Veel verbindingen vereisen voorafgaande bewerkingen zoals afschuinen, slijpen, frezen of het verwijderen van vuil en oxide. Een goede voorbewerking voorkomt fouten zoals porositeit, insluitingen en onvoldoende doorlassing.

Materiaalgedrag

Dikte, warmtegeleiding en vervormingsgevoeligheid verschillen per materiaal. Dun plaatwerk vraagt vaak om I- of hoeklassen, terwijl dik materiaal eerder V-, X- of U-naden nodig heeft.

Toegankelijkheid en laspositie

Sommige verbindingen zijn eenvoudiger van één zijde te lassen, terwijl andere volle toegang vereisen. De positie (PA, PB, PF, etc.) bepaalt mede hoe het smeltbad zich gedraagt.

Esthetiek en afwerking

Bij zichtwerk, RVS-constructies en toepassingen waar hygiëne belangrijk is, wordt vaak gekozen voor TIG of een naadvorm die een strak visueel resultaat oplevert.

Sterkte-eisen en constructieve belasting

Voor drukvaten, hijsconstructies en dragende onderdelen is volledige doorlassing en een diepe smelt noodzakelijk. De juiste naadvorm helpt om deze belastingen veilig op te nemen.

Lasposities (EN-ISO 6947)

Tijdens het lassen bepaalt de positie van het werkstuk hoe het smeltbad zich gedraagt en welke techniek de lasser moet toepassen. De internationale norm EN-ISO 6947 beschrijft de verschillende lasposities. Hieronder vind je een kort en helder overzicht van de meest gebruikte posities binnen de metaalbewerking.

PA – Vlakke positie (flat)

De las wordt van bovenaf gelegd op een horizontaal werkstuk. Dit is de meest stabiele en gecontroleerde positie.

PB – Horizontale hoeklas (horizontal fillet)

Een horizontale hoeklas tussen twee haaks geplaatste werkstukken. Veel gebruikt bij frames en kokers.

PC – Horizontaal op verticale plaat (horizontal)

Er wordt horizontaal gelast op een verticale wand. Vereist extra controle omdat het smeltbad wil zakken.

PD – Horizontaal bovenhands (overhead horizontal)

Een horizontale las terwijl de lasser zich onder de verbinding bevindt. Toegepast wanneer een werkstuk niet kan worden gedraaid.

PE – Bovenhandse positie (overhead)

Er wordt boven het hoofd gelast. Dit vraagt ervaring door de zwaartekracht en de beweging van het smeltbad.

PF – Verticaal opgaand (vertical up)

De las wordt van onder naar boven gelegd. Zorgt voor diepe doorlassing en wordt veel gebruikt bij dikker materiaal.

PG – Verticaal neergaand (vertical down)

Er wordt van boven naar beneden gelast. Sneller, maar met minder inbranding dan PF.

PJ – Verticale binnenhoeklas

Een verticale hoeklas aan de binnenzijde van een verbinding. Veel gebruikt bij frames en gesloten constructies.

PK – Verticale buitenhoeklas

Een verticale hoeklas aan de buitenzijde. Populair bij plaatwerk en zichtconstructies.

H-L045 – Pijp horizontaal onder 45°

Een verticale hoeklas aan de binnenzijde van een verbinding. Veel gebruikt bij frames en gesloten constructies.

J-L045 – Pijp verticaal onder 45°

Een verticale pijplaspositie die constante beweging en warmtebeheersing vraagt.

Veiligheid en persoonlijke beschermingsmiddelen (PBM) bij lassen

Lassen brengt intense warmte, lichtstraling, rook en rondvliegende spetters met zich mee. Daarom hoort veiligheid standaard bij elk lasproces. Met de juiste persoonlijke beschermingsmiddelen én een veilige werkplek kunnen de risico’s goed worden beheerst. Hieronder vind je de belangrijkste aandachtspunten voor veilig lassen.

Bescherming tegen licht en straling

Tijdens het lassen komt fel licht vrij, samen met UV- en IR-straling. Dit kan ogen en huid beschadigen.

Belangrijke maatregelen:

- Gebruik altijd een laskap met geschikt lasfilter (automatisch donkerend of handmatig).

- Bescherm de omgeving met lasgordijnen, zodat anderen niet worden blootgesteld aan straling.

- Houd voldoende afstand tot reflecterende oppervlakken, die licht kunnen terugkaatsen.

Bescherming tegen licht en straling

Bij de meeste lasprocessen komen spatten, vonken en hete metaaldeeltjes vrij. De huid moet daarbij volledig worden beschermd.

Aanbevolen PBM:

- Hittebestendige lashandschoenen (leer of vergelijkbaar materiaal)

- Volledige lasschoenen of veiligheidsschoenen met overneus

- Vlamvertragende werkkleding die armen en benen volledig bedekt

- Geen synthetische kleding dragen, omdat dit kan smelten bij hoge temperaturen

Ademhaling en lasrook

Lasrook bestaat uit kleine deeltjes en dampen die schadelijk kunnen zijn wanneer ze ingeademd worden. De samenstelling van rook verschilt per materiaal en lasproces.

Veiligheidsrichtlijnen:

- Zorg voor goede ventilatie of een lasrookafzuiging dicht bij de bron.

- Gebruik bij risicomaterialen (bijv. gegalvaniseerd staal of RVS) een lasrookmasker of ademluchtvoorziening.

- Houd rekening met de ruimte: kleine, afgesloten werkplekken vragen om extra maatregelen.

Werkplek en omgeving

Een veilige lasomgeving voorkomt brandgevaar en ongelukken.

Let op:

- Houd brandbare materialen ver van het lasgebied.

- Gebruik een vonken- of lasscherm om de omgeving te beschermen.

- Controleer of kabels, gasleidingen en apparatuur onbeschadigd zijn.

- Zet gasflessen altijd rechtop, vastgezet en op voldoende afstand van de laszone.

Voorbereiding en werkhouding

Veiligheid draait ook om voorbereiding en bewust werken.

Praktische aandachtspunten:

- Werk in een opgeruimde, stabiele werkpositie.

- Houd gereedschap en PBM binnen handbereik.

- Voer een visuele inspectie uit van apparatuur voordat je begint.

- Blijf alert tijdens het lassen — veel ongevallen ontstaan door afleiding of routine.

Kwaliteit, inspectie en lasfouten

Kwaliteit speelt een centrale rol bij elk lasproces. De sterkte van een verbinding is niet alleen afhankelijk van de juiste methode, maar ook van voorbereiding, uitvoering en controle. Daarom bestaan er verschillende inspectiemethoden en normen om de betrouwbaarheid van laswerk vast te leggen. Hieronder lees je hoe kwaliteit in het lasproces wordt geborgd en welke fouten vaak voorkomen.

Kwaliteit bij lassen

Een sterke en betrouwbare las begint met een goede voorbereiding. Het materiaal moet schoon zijn, de lasnaad moet de juiste vorm hebben en de instellingen van de lasmachine moeten aansluiten op de materiaaldikte en het gekozen proces. Ook de rol van de lasser is belangrijk. Vaardigheid, controle en consistentie bepalen in grote mate hoe de las zich opbouwt en hoe het smeltbad reageert. Door goede voorbereiding, stabiele werkomstandigheden en zorgvuldige uitvoering ontstaat een las die zowel technisch als visueel voldoet aan de gestelde eisen.

Inspectiemethoden

Na het lassen wordt de kwaliteit gecontroleerd om te bepalen of de verbinding voldoet aan de eisen. De meest gebruikte methode is visuele inspectie, waarbij wordt gekeken naar doorlassing, lasvorm, spatten en mogelijke scheuren. Bij hogere kwaliteitseisen worden aanvullende technieken ingezet. Penetrant onderzoek (PT) toont oppervlaktefouten, terwijl magnetisch onderzoek (MT) scheurtjes in ferrometalen opspoort. Röntgenonderzoek (RT) en ultrasoon onderzoek (UT) geven inzicht in interne fouten die van buitenaf niet zichtbaar zijn. Welke methode gebruikt wordt, hangt af van de toepassing, belasting en risicoklasse van de constructie.

Veelvoorkomende lasfouten

Tijdens het lassen kunnen verschillende fouten ontstaan, vaak door onjuiste instellingen of onvoldoende voorbereiding. Porositeit ontstaat door vervuiling of slechte gasbescherming. Slakinsluitingen komen voor wanneer slak niet volledig is verwijderd bij meerlagenlassen. Bindfouten en onvoldoende doorlassing zijn het gevolg van te weinig warmte-inbreng of een verkeerde naadvorm. Ook scheurvorming kan optreden door spanningen of te snelle afkoeling. Door het materiaal goed voor te bereiden, stabiele parameters te gebruiken en het proces gecontroleerd uit te voeren, worden deze fouten tot een minimum beperkt.

Wanneer gebruik je welke inspectiemethode?

De keuze voor een inspectiemethode hangt af van het materiaal, de lasmethode en de eisen die aan de constructie worden gesteld. Voor oppervlakkige fouten is penetrantonderzoek (PT) geschikt, vooral bij RVS en aluminium. Magnetisch onderzoek (MT) wordt gebruikt bij ferromagnetische materialen voor het opsporen van scheurtjes aan het oppervlak. Röntgenonderzoek (RT) geeft een beeld van interne fouten zoals porositeit of binding, terwijl ultrasoon onderzoek (UT) vooral wordt toegepast bij dikkere materialen en volumineuze lassen. In kritische constructies worden meerdere methoden gecombineerd om zekerheid te krijgen over de laskwaliteit.

Normen voor kwaliteitscontrole bij lassen

Voor de beoordeling van laswerk bestaan verschillende internationale normen. ISO 5817 beschrijft de kwaliteitseisen en foutclassificaties voor smeltlassen, terwijl ISO 17637 richtlijnen geeft voor visuele inspectie. Voor röntgenonderzoek geldt ISO 17636 en voor ultrasoon onderzoek ISO 17640. Deze normen zorgen voor een uniforme beoordeling van laswerk, ongeacht het materiaal of het lasproces. Het gebruik van normen maakt het mogelijk om laswerk objectief te beoordelen en de kwaliteit op een gelijk niveau te houden.

Acceptatiecriteria en foutclassificatie

Lasfouten worden beoordeeld aan de hand van acceptatiecriteria, die bepalen of een fout binnen de toleraties valt. ISO 5817 verdeelt fouten in drie kwaliteitsniveaus: B (hoog), C (gemiddeld) en D (basis). Constructies met hoge belastingen of veiligheidseisen vragen vaak om niveau B, terwijl standaardconstructies meestal worden gekeurd op niveau C of D. De foutgrootte, locatie en invloed op de sterkte bepalen uiteindelijk of een las wordt goedgekeurd of afgekeurd.

Voorbeelden van lasfouten

Porositeit ontstaat door gasinsluitingen in het smeltbad en wordt zichtbaar als kleine putjes in de las. Slakinsluitingen komen voor wanneer slak niet volledig is verwijderd bij meerlagenlassen. Bindfouten ontstaan wanneer het smeltbad niet goed hecht aan het basismateriaal, meestal door onvoldoende warmte-inbreng. Ook kunnen scheurtjes of vervormingen ontstaan door spanningen of een te snelle afkoeling. Het herkennen van deze fouten helpt om het lasproces te verbeteren en herbewerkingen te voorkomen.

Wanneer is lasinspectie verplicht?

Inspectie is verplicht bij constructies met verhoogde veiligheids- of belastingseisen, zoals hijsvoorzieningen, drukvaten, bruggen, transportmiddelen en gebouwonderdelen met een dragende functie. Ook in sectoren zoals food, pharma en machinebouw wordt vaak volgens norm- of klantspecificaties gewerkt. In deze gevallen worden inspecties vastgelegd in een lasmethodebeschrijving (WPS) en een lascoördinatieplan, zodat duidelijk is welke controles moeten worden uitgevoerd voordat het werk wordt vrijgegeven.

Veelgestelde vragen (FAQ's) over lassen

Wat is het verschil tussen MIG en MAG lassen?

Bij MIG lassen wordt een inert gas gebruikt (argon of helium), waardoor het proces geschikt is voor non-ferrometalen zoals aluminium. MAG lassen gebruikt actief gas, meestal CO₂ of menggas, en wordt toegepast voor staal. Het lasproces lijkt op elkaar, maar het gas bepaalt het materiaal en het smeltgedrag.

Wanneer kies je voor TIG lassen in plaats van MIG/MAG?

TIG lassen wordt gekozen wanneer nauwkeurigheid, controle en een nette afwerking belangrijk zijn, bijvoorbeeld bij RVS en aluminium. MIG/MAG is sneller en efficiënter voor constructies, seriewerk en dikker staal.

Wat bepaalt de sterkte van een lasverbinding?

De sterkte wordt bepaald door de lasnaadvorm, materiaalvoorbereiding, warmte-inbreng, gekozen lasproces en de vaardigheid van de lasser. Ook inspectie en naleving van normen spelen een belangrijke rol.

Hoe voorkom je vervorming tijdens lassen?

Vervorming voorkom je door warmte-inbreng te beperken, afwisselend te lassen, opspanning te gebruiken en de lasvolgorde te plannen. Ook kleinere hechtlassen en lagere stroomsterktes kunnen helpen.

Wat is doorlassing en waarom is het belangrijk?

Doorlassing betekent dat de las volledig tot in de wortel van de verbinding is doorgesmolten. Dit is cruciaal bij dragende constructies, omdat onvoldoende doorlassing leidt tot zwakke plekken of scheurvorming.

Welke materialen zijn het lastigst om te lassen?

Aluminium, koperlegeringen en hooggelegeerde staalsoorten zijn lastiger door hun warmtegeleiding, oxidevorming of gevoeligheid voor vervorming. Deze materialen vereisen nauwkeurige instellingen en veel ervaring.

Waarom ontstaan porositeit en hoe kan ik dit voorkomen?

Porositeit ontstaat door gasinsluitingen in het smeltbad, vaak veroorzaakt door vervuiling, vocht of slechte gasbescherming. Schoon materiaal, goed afgesteld gasdebiet en het vermijden van tocht zijn belangrijke maatregelen.

Wat betekenen lasposities zoals PA, PB of PF?

Lasposities geven aan vanuit welke richting of oriëntatie een las wordt gelegd. PA is vlakliggend, PB horizontaal, PF verticaal opgaand, enzovoort. De positie bepaalt hoe het smeltbad reageert en welke techniek wordt gebruikt.

Hoe weet ik of een las moet worden geïnspecteerd?

Constructies met hoge belasting, veiligheidsrisico’s of normvereisten moeten vrijwel altijd worden geïnspecteerd. Denk aan hijsmiddelen, drukvaten, dragende staalconstructies en kritische verbindingen in machinebouw.

Welke voorbereiding is het belangrijkst vóór het lassen?

De belangrijkste stappen zijn: het reinigen van de platen, het correct vormen van de lasnaad, het controleren van instellingen en het stevig positioneren van het werkstuk. Goede voorbereiding voorkomt de meeste lasfouten.