Frezen

Frezen | Freestechnieken

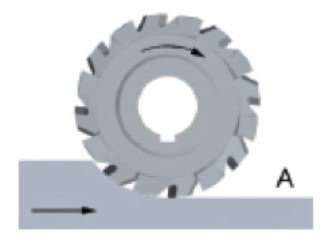

Bij het frezen van metaal wordt gebruikgemaakt van roterend gereedschap: de frees. Door de frees langs het metaal te laten draaien “snijdt” deze bij iedere omwenteling een stukje van het materiaal. Zo kunnen er uitsparingen en inkepingen worden gemaakt in het metaal. Hierbij bent u niet gebonden aan vaste (geometrische) vormen: de uitsparingen en inkepingen kunnen in iedere gewenste vorm worden gemaakt.

Welke freestechnieken zijn er?

Bekende freestechnieken zijn bijvoorbeeld kotteren, contourfrezen, spiebaanfrezen en conventioneel frezen.is een verspanende bewerking waarbij met gebruik van een roterend gereedschap, de frees, materiaal wordt verwijderd.

Frezen wordt gedaan op een freesmachine, die tegenwoordig vaak computergestuurd is (CNC).

De uitvoeringsvormen van frezen zijn erg divers. Ruwfrezen, spiebaanfrezen, zaagfrezen enz. Ook varianten met hardmetalen inzetplaatjes worden gebruikt. Daarnaast is de koelmethode van de frezen afhankelijk van het te bewerken materiaal. Metaal wordt met koelvloeistof gekoeld (koelvloeistof op organische of synthetische basis).

Meelopend en Tegenlopend frezen

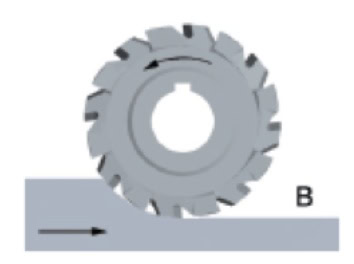

Meelopend frezen

Bij meelopend frezen is de rotatierichting en de richting waarin het werkstuk beweegt hetzelfde. Dat betekent dat de voeding gelijk is aan de draairichting van de frees. De spaan is dan op zijn dikst aan het begin van de snede.

Voordelen van een meelopende freesbewerking:

De neerwaartse krachten houden het werkstuk op zijn plaats; in het bijzonder kleine werkstukken.

Gemakkelijke spaanafvoer – de spanen worden achter de frees geduwd.

Hoge oppervlaktekwaliteit – er kunnen frezen met grote spaanhoek worden gebruikt.

Nadelen van een meelopende freesbewerking:

De opspanning moet, door het axiaal ingrijpen van de snijtanden in het oppervlak van het werkstuk, stabiel zijn en de tafelvoeding mag geen speling hebben.

Tegenlopend frezen

Bij tegenlopend frezen is de rotatierichting en de richting waarin het werkstuk beweegt tegengesteld. Dat betekent dat de voeding tegengesteld is aan de draairichting van de frees. De spaan is het dikst op het eind van de snede.

& advies

99% zekerheid voor tijdige leveringen

Snijwerk binnen 72 uur geleverd.

In-house glasparelen, poedercoaten en stralen.

Alle metaalsoorten beschikbaar

Voordelen van een tegenlopende freesbewerking:

De tanden beginnen met wrijving waardoor de speling op wat oudere machines naar één kant wordt gedrukt. Soepele verspaning van metaal, uitgaande van het gegeven dat de frees scherp is.

Nadelen van een tegenlopende freesbewerking:

De tanden hebben de neiging om zich (nadat de eerste wrijving is overwonnen) in het werkstukmateriaal te trekken.

Hogere slijtage – het gereedschap slijt sneller dan bij meelopend frezen.

De spaanbreedte begint minimaal en eindigt maximaal – hierdoor ontstaat een oplopende wrijving die meer vermogen vereist.

Het gebruik van extra spankracht is nodig om te voorkomen dat het werkstuk uit de opspanning omhoog wordt getrokken.

Spaanophoping kan beschadigingen aan het bewerkte oppervlak veroorzaken.

Bij CNC machines met nagenoeg geen speling is meelopend frezen over het algemeen aan te bevelen. Bij conventionele wat oudere freesmachines is een tegenlopende bewerking aan te bevelen vanwege de speling.

Onze actieve industrieën

Offerte aanvragen?

- Omschrijf uw aanvraag

- Binnen 1 werkdag een antwoord

- Persoonlijk adviesgesprek