Dieptrekken

Van alledaagse objecten zoals frisdrankblikjes tot complexe componenten in de auto-industrie: veel metalen producten danken hun vorm aan een krachtige en precieze techniek. Dieptrekken is een fundamentele methode voor metaal vervormen, waarbij een vlakke metaalplaat wordt getransformeerd tot een naadloze, functionele driedimensionale vorm. Dit proces, gebaseerd op het principe van plastische vervorming, stelt fabrikanten in staat om complexe, sterke en lichte onderdelen te produceren met een uitzonderlijke nauwkeurigheid. In dit artikel duiken we dieper in de wereld van dieptrekken: van de geschikte materialen en het gedetailleerde proces tot de geavanceerde technologieën die de grenzen van het mogelijke verleggen.

Dieptrekken van Metaal

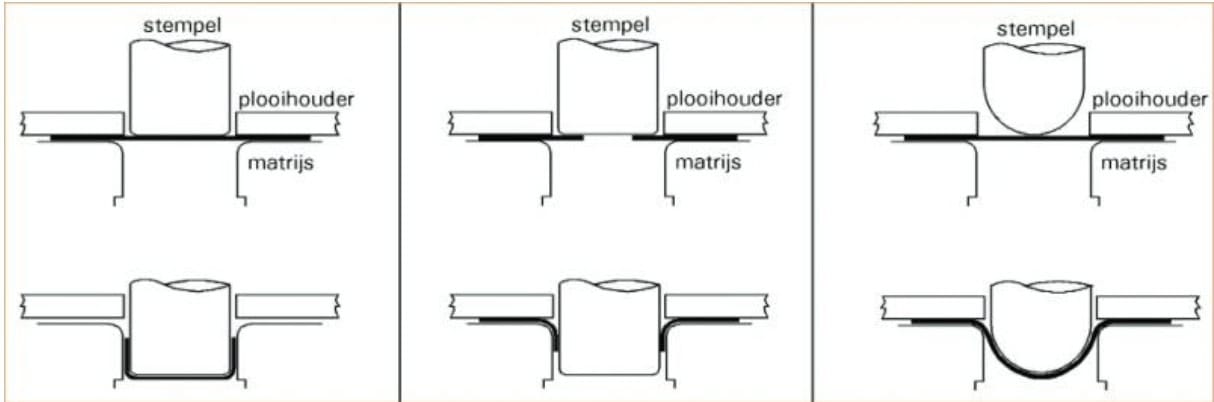

Visualisatie van het dieptrekproces: een stempel perst een vlakke metaalplaat (blenk) in een matrijs om een naadloze 3D-vorm te creëren.

Dieptrekken is een omvormingstechniek waarbij een vlakke metaalplaat, ook wel een ‘blenk’ genoemd, in een matrijs wordt geperst met behulp van een stempel. Door gecontroleerde mechanische kracht wordt het materiaal gedwongen om te vloeien en de vorm van de matrijs aan te nemen, zonder dat er materiaal wordt verwijderd. Het resultaat is een hol, naadloos product.

Het unieke van dieptrekken ligt in de combinatie van trek- en drukkrachten die op het materiaal worden uitgeoefend. Dit proces vereist een diepgaand begrip van materiaalkunde, omdat het metaal zijn breekpunt niet mag overschrijden, maar wel permanent moet vervormen. De techniek is essentieel voor het massaproduceren van producten waarbij naadloosheid, vormvrijheid en structurele integriteit van het hoogste belang zijn. Het correct persen van metaal op deze manier is een kunst op zich, die expertise en precisie-apparatuur vereist.

& advies

99% zekerheid voor tijdige leveringen

Snijwerk binnen 72 uur geleverd.

In-house glasparelen, poedercoaten en stralen.

Alle metaalsoorten beschikbaar

Welke materialen kunnen wij dieptrekken?

De keuze van het juiste materiaal is cruciaal voor het succes van het dieptrekproces. Niet elk metaal is even geschikt; het materiaal moet een hoge ductiliteit (rekbaarheid) bezitten om extreme vervormingen te kunnen ondergaan zonder te scheuren.

De meest gebruikte materialen zijn:

- Staal: Een veelzijdige en kosteneffectieve keuze. Hierbij wordt onderscheid gemaakt tussen koudgewalst vervormingsstaal en warmgewalst vervormingsstaal. Koudgewalst staal biedt een betere oppervlakteafwerking en nauwere toleranties, terwijl warmgewalst staal vaak wordt gebruikt voor dikkere toepassingen. Specifieke normeringen zoals EN 10111 (voor warmgewalste producten) of staalsoorten zoals STW 24 W zijn ontwikkeld voor hun uitstekende vervormbaarheid.

- Roestvast staal (RVS): Zowel roestvast staal als roestvrij staal zijn populair vanwege hun corrosiebestendigheid en hygiënische eigenschappen. Ze zijn echter stugger dan gewoon staal en vereisen meer kracht en een zorgvuldiger procesbeheersing om succesvol te worden vervormd.

- Aluminium: Lichtgewicht en goed vervormbaar, ideaal voor toepassingen in de automotive- en luchtvaartindustrie waar gewichtsbesparing een prioriteit is.

- Koper en Messing: Deze materialen hebben een uitstekende vervormbaarheid en worden vaak gebruikt voor elektrische componenten en decoratieve toepassingen.

De technische haalbaarheid van een project hangt sterk af van de wisselwerking tussen de materiaalkeuze, de materiaaldikte en de complexiteit van de gewenste vorm.

Het proces van dieptrekken, hoe gaat dat in z’n werk?

Het dieptrekproces is een zorgvuldig georkestreerde opeenvolging van stappen die precisie en kracht combineert. Het hart van de operatie is de dieptrek machine, die bestaat uit een aantal kerncomponenten:

- Voorbereiding: Een vlakke plaat metaal (de blenk) wordt nauwkeurig gepositioneerd op de matrijs.

- Klemmen: Een plooihouder drukt de randen van de blenk stevig op de matrijs. Dit is een cruciale stap om te voorkomen dat het materiaal tijdens het trekken gaat rimpelen of plooien.

- Vervorming: Een stempel, aangedreven door geavanceerde persen, beweegt naar beneden en drukt de blenk in de holte van de matrijs. Het metaal wordt hierbij onder extreme spanning gebracht en ondergaat een plastische vervorming, waardoor het de vorm van de stempel en matrijs aanneemt. Krachtige machines, zoals een Loire 400-250 tons pers, zijn nodig om voldoende tonnage te leveren voor dikkere materialen of complexe vormen.

- Uitstoten: Zodra de gewenste diepte is bereikt, trekt de stempel zich terug en wordt het afgewerkte product uit de matrijs gestoten.

Voor complexe producten of diepe vormen kan het nodig zijn om het proces in meerdere stappen (trekken) uit te voeren, soms met een tussentijdse warmtebehandeling (gloeien) om het materiaal weer vervormbaar te maken. Moderne productielijnen maken vaak gebruik van een gerobotiseerd aan- en afvoertraject om de blenks aan te voeren en de eindproducten af te voeren. Dit verhoogt niet alleen de efficiëntie en snelheid, maar garandeert ook een constante, hoogst mogelijke kwaliteit.

Vraag vrijblijvend een offerte aan

Voorbeelden:

De toepassingen van dieptrekken zijn overal om ons heen te vinden, variërend van eenvoudige consumentenproducten tot kritische industriële componenten.

- Consumentengoederen: De meest herkenbare voorbeelden zijn naadloze blikjes voor frisdrank en tubes voor tandpasta. Deze producten vereisen een naadloze en lekvrije constructie, wat perfect haalbaar is met dieptrekken.

- Automotive: De auto-industrie is een grootverbruiker van diepgetrokken onderdelen. Denk aan carrosseriedelen, oliecarters en complexe structurele automotive onderdelen die zowel licht als extreem sterk moeten zijn.

- Industriële toepassingen: Robuuste industriële behuizingen voor elektronica, machineonderdelen en drukketels worden vaak diepgetrokken om een maximale duurzaamheid en een perfecte pasvorm te garanderen.

- Keuken- en sanitairproducten: Roestvrijstalen spoelbakken zijn een klassiek voorbeeld van een diepgetrokken product, waarbij een enkele plaat RVS wordt omgevormd tot een functionele en esthetische vorm.

Na het dieptrekken worden veel producten verder bewerkt. Technieken zoals 3D lasersnijden worden vaak ingezet om nauwkeurige gaten, sleuven of contouren aan te brengen in het gevormde onderdeel.

Onze actieve industrieën

Offerte aanvragen?

- Omschrijf uw aanvraag

- Binnen 1 werkdag een antwoord

- Persoonlijk adviesgesprek